レンズ「を」撮るって、

こんなに難しいの!?

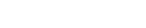

- 石井

- 会津工場のレンズ製造部門には長年の悩みがありました。それは、「レンズの枚数」を目視で数える作業です。1日あたり約5万枚のレンズが、A・B・C・D・Eというように分かれている工程間を移動していきます。その際、レンズの正確な枚数を移動伝票に記入しないといけません。レンズの種類は300~400種あり、数枚~数十枚のレンズを入れたバスケットで約3000個にもなります。悩ましいのは、同じ見た目のバスケットでも、入っているレンズの枚数がまちまちなこと。レンズの種類があまりに多いので、どうしても数枚程度しか入っていないバスケットが出てきてしまうんです。そのため、全数を目視で数えざるをえない。せっかくの優秀な人材に、レンズを数える作業にエネルギーを使わせるなんてもったいないですよね。そこで、画像処理の技術を応用して、レンズ枚数を自動計測してはどうかと思い立ったわけです。そのときすぐに顔が思い浮かんだのが同期の小西さん。「こんなことやりたいんだけど、できるかな?」と声をかけました。

- 小西

- 早速、石井さんからバスケットの写真を送ってもらいました。それを見て、レンズの端に見える白い部分を撮れば、簡単に数えられそうだなと思ったんです。でもふたを開けてみると、そんな生易しいものではなかった。レンズは光を透過するから、画像に写すこと自体難航しました。レーザー計みたいなものを購入することも考えました。ところが、「レーザーもレンズを透過するので無理です」とメーカー側からあっさり断られた。これは到底2人だけじゃ手に負えないぞと、頭を切り替えました。そこで、プロジェクト化していろいろな人を巻き込むことにしたんです。メンバーは5人くらい。メインで手を動かしてくれたのが若手の阿部さんです。

- 阿部

- 私は普段は治工具をつくる仕事をしています。普段は手のひらより少し大きいくらいのサイズの治工具が中心です。ちょうど、大きな機材の開発についても経験を積みたいと思っていたところでした。今回の話を上司経由で聞き、喜んで引き受けました。

まさか、昔ながらのアイテムが

突破口になるとは

- 石井

- 1種類のレンズを撮影するだけならいいのですが、バスケット単位で撮影すると難しい。レンズには凸レンズと凹レンズがあって、大きいものもあれば小さいものもある。形や大きさがバラバラなんですよね。それを10個、20個まとめて撮るとうまくいかない。

- 小西

- ものによって幅が広く見えたり、1枚のレンズが2枚と判定されたりね。

- 阿部

- 最初はカメラを使って、どうにかして上からレンズを撮ろうとしていました。でもどうしてもうまく写らない。次はどうしましょうかということで、石井さんや小西さん、生産技術の部長など大勢に集まってもらい議論しました。そのときですよね、「影なら写るんじゃない?」と石井さんが提案してくれたのは。

- 石井

- ルーズリーフをたまたまバスケットの上に置いていたら、「影」が写ったんだよね。もしや?と思いました。レンズそのものじゃなくて、レンズの「影」を写せばいいかもしれないと。

- 阿部

- 影を投影する方式にたどり着くまで2ヵ月くらいかかりましたね。あと、もうひとつブレークスルーになったのが「フレネルレンズ」。これも石井さんの案でしたね。「フレネルレンズ」というレンズの存在を、私はそのとき初めて知りました。

- 石井

- 思いついたのはたまたまです(笑)。

- 小西

- フレネルレンズは、レコード盤みたいに表面がギザギザしているレンズです。代表例としては、灯台に使われていますね。これを使うと、光を拡散させずに一方向に遠くまで届けることができる。会議室とかで資料をスクリーンに映写するOHPも似たような原理ですよね。

- 阿部

- 装置の、バスケットを置く部分の床面にフレネルレンズを貼ることにしました。フレネルレンズだと光を真上に返してくれるので、影の出方がコントロールできて、レンズの枚数を精確に数えられます。停滞していたプロジェクトが、一気に前に進みました。

- 石井

- 昔のシグマの製品にはフレネルレンズを使ったものがありましたが、いまや社内では製品にしろ治工具にしろ使っている例はありませんでした。私自身は過去にフレネルレンズの設計を経験していて、その特性は理解していました。ただまさかこの時代にその経験が活きるとは思いませんでした。ラフな打合せをしているときに、そんな忘れていた知識がポンと出てきたりする。何が役に立つかわかりませんね(笑)。

すべての課題をクリアし、

製造現場の期待に応えたい

- 阿部

- 現時点では影を写すところまでできていますが、まだまだやるべきことはたくさんあります。完成に向けて今進めているのは、小型化や製造現場に置くための準備です。例えばバスケットを置いたら自動でスイッチが押されて撮影開始するとか、作業効率にまで踏み込んでいきたいですね。それと、テスト用のバスケットとレンズでうまく枚数を数えられたとしても、本当に全種類のレンズに対応できるかはまだ検証が必要です。

- 石井

- あと、工程A・B間では問題なく使えたとしても、その先にC・D・Eがある。工程が進めばレンズが加工されて形も変わっていくので、それぞれの工程で使えるようにブラッシュアップしていかなければいけない。

- 小西

- 装置の量産についても考えないとね。阿部さんがブラッシュアップして、量産まで持って行ってくれるだろうと期待しています。

- 石井

- 完成したら、かなり多くの工程で恩恵を受けられる可能性を秘めているからね。

- 阿部

- 技術部門のフロアにある共用作業台でつくっているので、皆さんが横を通るたびに「これどういう仕組みなの?」と興味を持ってくれますし、「実現できるといいね!」とお声がけいただくこともあります。製造現場の方の作業はかなり軽減されるはずなので完成がすごく楽しみですし、皆さんの期待に応えたいと思っています。

自発的な新プロジェクトは、

自由闊達な組織風土から生まれる

- 小西

- プロジェクトって、阿部さんみたいに新しい治具をつくれそうな人に声をかけて動き出すことが多いんです。通常業務の合間にやっていけそうなら、その人の上司にかけあって、「プロジェクトにしましょう」と打診します。最初は予算もなく、あり合わせのものを使って工作みたいに進める。正式にプロジェクト化するのは、お金と人が必要なときですね。

- 石井

- 小西さんの言う通りで、自部署だけでできることは自分たちでやっちゃう。今回は、小西さんみたいに画像の技術に詳しい人や、阿部さんみたいにメカの設計ができる人が必要になり、プロジェクト化した感じです。

- 阿部

- 実験的にああでもない、こうでもないと考えながら進めるのは貴重な経験です。初めてのことに対する不安より、楽しさが勝っていました。成長を感じたのは、プロジェクトの進め方が掴めたことです。どこまでやりこんで、どこで見切りをつけるか。うまくいかないとき、次にどうするか。そういう思考ができるようになりました。機材についても勉強させてもらい、普段の仕事では関わらない人と交流を持てたのも大きかったです。

- 石井

- シグマでは今回のように、普段の仕事からは少し離れた「担当業務外」のプロジェクトがよく立ち上がります。それって、多様性から生まれるんだと思っています。シグマには、10年、20年と同じ仕事に打ち込んで専門性を磨く人が多くいますが、かと思えば小西さんのようにメカ設計、ファームウェアといった仕事を転々としている人もいる。部門間の垣根が低く、「とりあえずあの人に聞いてみよう」と相談しやすい雰囲気もありますね。小西さんとか僕みたいに一個のことじゃ飽きちゃう人はいろいろやらせてもらえるし、スペシャリストを目指す人は、そういう道を用意してもらえる。阿部さんは、僕らと同じヤバい道に足を踏み入れはじめたね(笑)。

- 阿部

- そうかもしれません(笑)。本当にありがたい経験をさせてもらっています。

- 石井

- 今回のプロジェクトには、各部署から入社20年クラスのベテランが参加しています。そういう人から若手に直接、アイデアやアドバイスを伝えられる貴重な機会になっていますね。

- 阿部

- そうですね。石井さん、小西さんだけではなく製造現場の方からもたくさんアドバイスをもらいました。とても勉強になっているので、また別のプロジェクトにも参加してみたいですね。