金型設計

松井 裕貴 2013年入社

金型設計

松井 裕貴 2013年入社

ノウハウを

積み重ねて

最高精度をめざす

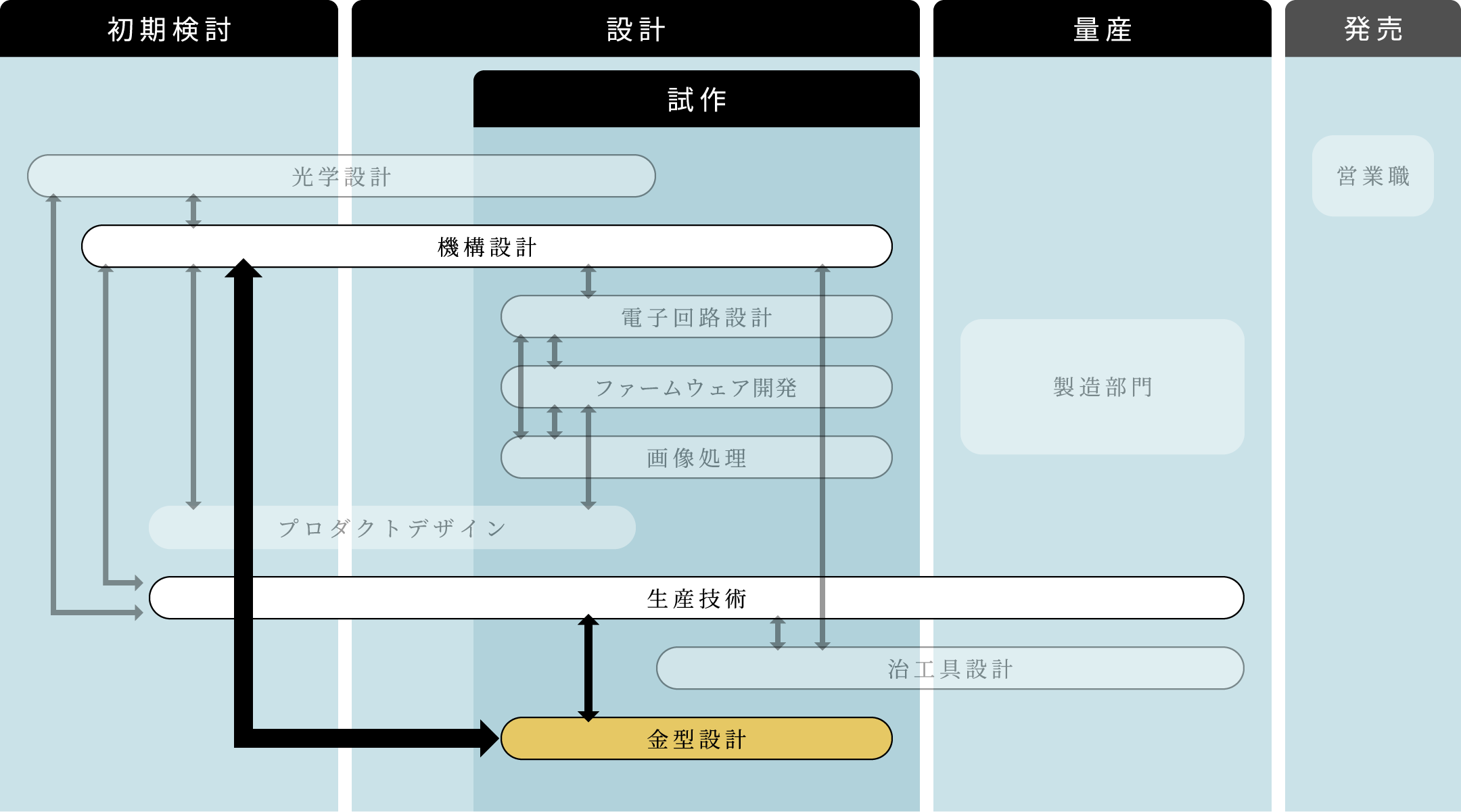

シグマといえば、こだわったものづくりをする会社。入社前から漠然とは感じていましたが、働きはじめるとまさにその通りでした。精度へのこだわりに関しては並々ならぬものがあり、それを象徴するのが金型づくりの内製化です。樹脂パーツの射出成型や、金属パーツのプレス加工の工程で金型を用いるのですが、ひとつのレンズ製品につき、部品を量産するのに必要な金型は20個以上にもなります。それらを、機構設計者がつくった図面をもとに設計していくのが私の仕事です。いつも心がけているのは、関連する部署との積極的なコミュニケーション。前工程の機構設計に対しては、実現したい機能を満たしつつ、金型のつくりやすさにも配慮した部品形状を提案します。後工程の金型製造部門に対しては、どんな金型にすれば精度を出しやすいか、コストを抑えながら製作できそうかを詳しく確認します。そのような対話を重ねながら金型の形状を決め、図面を作り上げていきます。仲間がすぐ近くにいて垣根がない職場だからこそ、一歩も二歩も踏み込んで精度を追求できるんだと思っています。

金型を製作した後は、例えば射出成形用のものであれば、実際に樹脂を流し込んで部品を出してみて評価します。仕上がりに満足できなければ、金型製造部門に微調整を依頼しています。そちらには職人レベルの技術を持った人がいるので、ときには「1000分の3ミリ削ってもらえませんか?」と、かなり難しいお願いをすることもあります。さすがに最初は難色を示されることもありますが、その加工をしないと部品の精度が出せないことをしっかり説明すれば、「じゃあこういう方法でやってみるか」とすぐに動いてくれます。超高難度の加工をやってのけてしまう職人さんの技術力と対応の早さには、いつも頭が下がります。

このように、日々周囲の人に助けられながら金型の設計を行っていますが、苦労が報われたなと感じるのは新製品発表のときです。社長によるプレゼンテーションの動画配信中、その製品の魅力について語る際に「このパーツのおかげで高性能・軽量化を実現している」といった話が出たり、自社で金型をつくっていることを取り上げてもらえたりすると非常にうれしいですね。設計にこだわったことで、製品の性能向上に貢献できたと実感できる瞬間です。

難しい設計にチャレンジしていますので、もちろん失敗もあります。以前、既存の金型とは少し異なるアプローチでの設計を試したことがあり、パーツを成形したときに想定外の突起が出てきてしまったことがありました。最終的には、金型をセットする機械の挙動を動画で撮影し、スロー再生して検証したことで原因を特定できたのですが、このとき試行錯誤しながら解決につなげられた経験は大きな財産になっています。こうしたトライ&エラーによるノウハウの積み重ねが、どんな案件にも対応できる引き出しになっていくんです。経験豊富な先輩は引き出しをたくさん持っていて、それが豊かな発想力にもつながっていると感じますね。金型設計の道は非常に奥が深く、知見や経験を積み重ねていけば一生成長できる仕事です。私もどんどん難しい設計に挑戦して、エンジニアとして成長していきたいと思います。